Custo da Baixa Qualidade

O custo da baixa qualidade está diretamente relacionado com um conjunto de custos tangíveis como sejam peças e produtos defeituosos, recursos para testes, repetição de trabalho, manutenção, assistência técnica e suporte a produtos em garantia, mas também com custos intangíveis ou, no mínimo, mais difíceis de quantificar, mas não menos importantes, e dos quais destacaria o grau de satisfação e de fidelidade dos clientes e a reputação da organização.

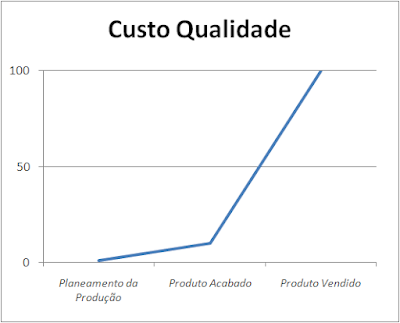

Uma organização pode incorrer em custos por falta de qualidade ao longo de todo o seu fluxo de criação de valor. Em geral o custo da baixa qualidade aumenta exponencialmente à medida que se avança na cadeia de criação de valor de um determinado produto ou serviço, desde a criação até ao consumo.

Por exemplo, evitar a produção de produtos defeituosos usando os princípios do desenho para a qualidade pode custar 1. Corrigir um defeito quando ele é detetado nos testes de aceitação, após o produto estar concluído, custará 10. Mas se o defeito não for detetado, e um grande número de produtos defeituosos forem vendidos, então o custo para a empresa será por certo muito mais elevado já que, ao custo de produção do produto defeituoso, temos de somar o custo da garantia / substituição, a perda de lealdade do cliente, a má publicidade e a consequente perda de negócio.

A identificação dos custos de qualidade têm como principal meta a sua redução através da identificação das origens da baixa qualidade e da implementação de medidas de correcção.

O Custo da baixa qualidade pode ser dividido em quatro categorias:

Custo de prevenção - São aqueles em que a empresa incorre com o intuito de evitar a ocorrência de defeitos. Do ponto de vista financeiro, e pelo que foi dito anteriormente, devem ser entendidos como um investimento e não como uma despesa. Incluem-se nesta categoria os custos relacionados com a formação e treino; o desenvolvimento de projetos-piloto ou de pré-produção e os custos decorrentes das atividades de supervisão e manutenção preventiva.

Custos de avaliação - Também chamados de custos de verificação, estando relacionados com processos de inspeção em que os resultados são avaliados para determinar se as atividades estão a ser corretamente executadas. Incluem-se nesta categoria os custos relacionados com testes e inspeções para detetar defeitos, tanto executados interna como externamente; custos de manutenção e de calibragem de equipamentos ou ambientes de testes.

Custos de falhas internas – São os custos em que se incorre em virtude de falhas detetadas na empresa, antes dos produtos serem disponibilizados aos consumidores. Por outras palavras, são os custos relacionados com a eliminação dos defeitos e falhas encontrados no âmbito dos processos de inspeção. Incluem os custos dos materiais ou produtos defeituosos e que não poderão ser vendidos; os custos de afinação e correção dos sistemas de produção e da repetição da produção bem como os custos de reinspeção.

Custos de falhas internas – São os custos decorrentes dos defeitos detetados após o produto ou serviço ser vendido ao cliente. Incluem os custos de garantia, substituição, descontos, perda de reputação e insatisfação do cliente.

A abordagem às questões da qualidade tem evoluído, de uma ótica de inspeção, na tentativa de evitar que produtos defeituosos sejam entregues ao cliente, para um modelo que usa a qualidade dos processos como forma de fornecer ao cliente um produto de qualidade.

Ao deslocar as atividades de qualidade, da inspeção para a prevenção, o 6 Sigma reduz os custos das falhas internas e externas, minimizando o custo total da baixa qualidade.